赛峰与SLM Solutions合作3D打印商用飞机前起落架组件

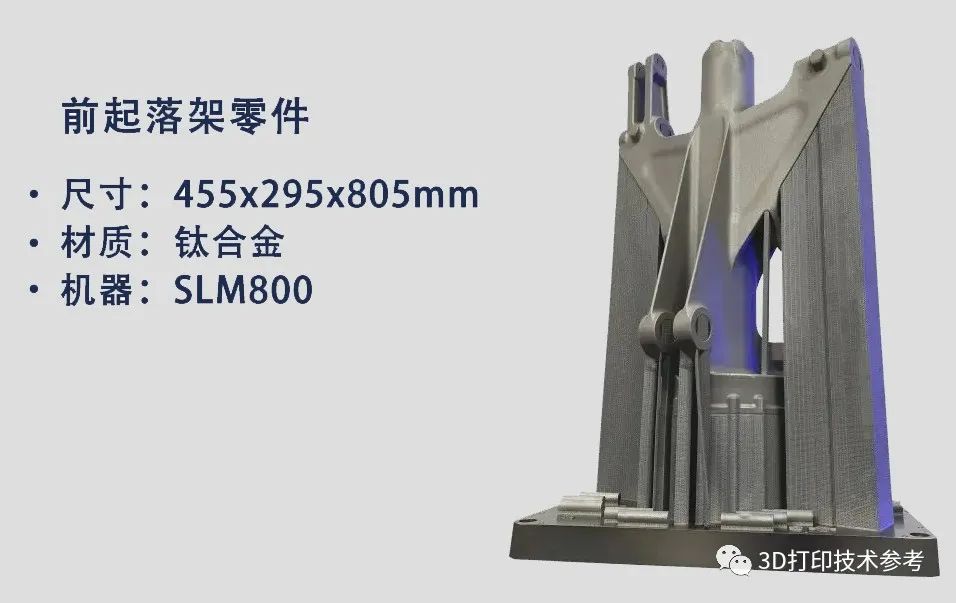

在赛峰集团与SLM Solutions的一个联合项目中,双方采用选区激光熔化技术制作了一款商务喷气式飞机的前起落架组件,采用SLM技术来3D打印制作如此大尺寸的飞机部件,尚属世界首次。

该项目的目标是证明通过SLM3D打印技术生产主要配件的可行性。传统起落架零件,通常是通过5轴加工和三个锻造零件组装而成,为适应3D打印逐层制造的工艺特点,需要将组件进行重新设计,这不仅节省了整个制造过程的时间,最终还将原来的三个零件组合为一个整体,重量减少了约15%。

作为将载荷从车轮传递到飞机结构并在起飞后缩回的部件之一,赛峰对该零件的性能有严格的要求,因此材料选择了钛合金,它不仅强度高、耐腐蚀,打印后的表面质量也能够达到使用要求,仅需对功能表面进行机械加工。相比能量沉积技术,后者虽也能制造大尺寸零件,但仍需大量的后期加工才能满足使用要求,这无疑会耗费更多时间并增加成本。

赛峰着陆系统增材制造项目负责人表示,之所以选择SLM Solutions,不仅在于激光粉末床技术相比粉末沉积技术的优势,还在于该公司具有足够的专业知识,且其SLM®800设备能够满足赛峰在机器尺寸和可靠性方面的要求。

SLM®800仍然是目前世界上最大的金属3D打印系统之一,它具有垂直延伸的结构外壳,非常适合生产大型部件。该机器配备了SLM Solutions经过验证的四激光技术和创新功能,例如获得专利的气流和永久性过滤器,可确保最高的可靠性。

SLM Solutions全球服务与解决方案执行副总裁解释:“增材制造能够快速制造测试零件,这有助于在鉴定和认证阶段节省时间。采用大型工业级增材制造设备可以在几天内生产主要配件,而锻造过程则需要几个月。”

赛峰对着陆部件的新设计已实现了在零件性能和减重方面的双重目标,目前已经申请了专利。

本网站转载内容为作者个人观点,并不代表本站赞同其观点和对其真实性负责。如果您发现本网站上有侵犯您的知识产权的内容,请与我们取得联系,我们会及时修改或删除

鲁公网安备 37108102000271号

鲁公网安备 37108102000271号